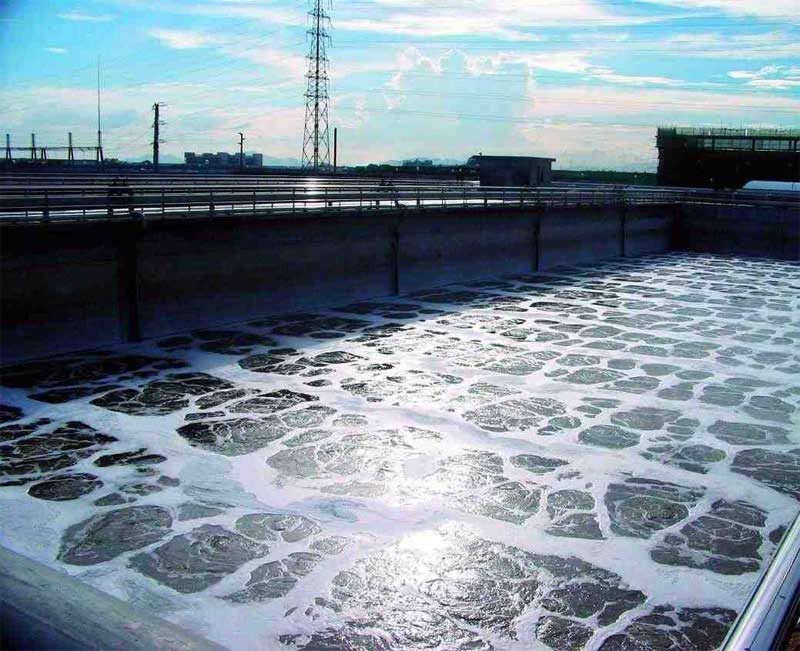

聚丙烯酰胺(PAM)作为污水处理、矿业开采等领域的高X絮凝剂,其性能发挥与溶解过程的科学控制密切相关。搅拌作为溶解工艺的核心环节,直接影响PAM分子链的伸展状态与活性保留。本文将深入解析搅拌工艺的六大关键控制点,帮助用户实现药剂效能的精准释放。

一、粒度选择:分子活性的DI一道门槛

聚丙烯酰胺的粒度分布直接影响其溶解动力学特性。实验数据显示,粒径<0.1mm的PAM水解度可达30%以上,但过度水解会导致分子链过早断裂,形成无效的短链结构。建议优先选用粒径0.3-1.0mm的颗粒产品,此类规格可平衡溶解速度与分子完整性,确保絮凝网络的有效构建。

在矿业尾水处理案例中,某铁矿厂将PAM粒度从0.15mm调整为0.45mm后,吨水处理成本减少23%,絮体沉降速度增强18%。这验证了适度控制粒度的经济价值。

二、速度控制:分子保护的动态平衡

机械搅拌的剪切效应是把双刃剑。转速低于200rpm时,溶解时间延长50%以上,且易形成"鱼眼"状未溶颗粒;超过600rpm则会导致分子量从1200万断裂到800万以下。建议采用变频调速装置,设定初始阶段(前5分钟)400rpm高速分散,后期维持200rpm低速熟化,此方案可缩短溶解时间35%并保持分子量损失率<5%。

三、时间管理:溶解过程的阶段控制

溶解过程分为三个阶段:

浸润期(0-10min):颗粒表面润湿,需高强度剪切

解缠结期(10-30min):分子链逐步伸展

熟化期(30-60min):形成稳定胶体

某市政污水厂通过安装在线黏度计,将传统固定60分钟搅拌优化为动态控制(黏度达5000mPa·s即停止),使处理量增强20%,能耗减少15%。

四、设备选型:流场设计的工程智慧

建议采用双层折叶涡轮搅拌器,其轴向流占比>70%时可实现高X传质。罐体径高比宜控制在0.6-0.8,挡板设置4块且宽度为罐径的1/12。某石化废水项目采用该配置后,溶解均匀度指数从0.78增强到0.93。

五、环境调控:溶解介质的精细管控

水温每升高10℃,溶解速度提高1.5倍,但超过40℃会引发分子降解。建议控制溶解水温在20-30℃,配合pH缓冲系统维持溶液pH6-8。某造纸企业通过安装板式换热器,使PAM利用率从68%增强到85%。

六、分批投加:浓度梯度的技术突破

采用分段投料法可避免局部浓度过高:

初始浓度0.1%,投加30%干粉

溶解15分钟后补加剩余物料

Z终浓度控制在0.3%以内

科学搅拌是释放聚丙烯酰胺性能的钥匙,需要建立粒度-速度-时间-设备-环境的多维控制体系。通过准确调控每个环节的参数,企业可实现处理效率增强与运营成本下降的双重目标。建议建立溶解过程数字化监控平台,实时采集黏度、温度、pH等关键参数,推动搅拌工艺从经验C作向智能控制转型。